【連載】ツーリングコンシェルジュ・清水浩の 『工具需要の視点』特別編㊹

『各種リーマ刃型』〈解説其の二〉

ボーリング加工は日本独特のツーリングと考える

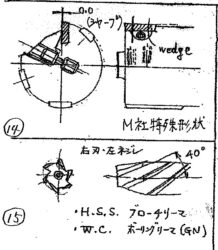

⑭は世界各国のユーザーで採用されていたM社製の特殊リーマです。切削加工に関与する技術者はその存在を十分承知されていますが、あらためて認識いただければと思います。

本体に1枚の焼結DIAブレードをテーパー付き駒で固定する構造ですが、エンジン部品のアルミ材において、高い精度を要求される内径加工に採用しました。私が担当したリーマは全長400㎜以上を要するため重量で先端が下がるので、設備メーカーの技術力とユーザー作業者の高度な技能が要求されるツーリングでした。最も重要な機種に採用した際、作業者の不注意で治具に接触させて変形、日本の工具メーカーに修正を求めましたが不可能でした。

メーカーの修正には1年ほどの納期を要求され、改修は新作より難しいことも理解しました。やむを得ず、メーカーの許可を得て実用新案を超えない範囲で、1週間内で国内対応いただいた記憶があります。この加工箇所に対する各自動車メーカーは、長期間ボーリングで対応していました(現在も)が、約6本のバイトを取り付けるので外径寸法のセッティングに30分以上を要する課題があるために、その改善策の一つとしてこの形状(1枚の切れ刃のみ)が開発されたと考えられます。

しかしボーリング加工は、現在でも日本独特のツーリングではないでしょうか。例えば、乗用車エンジンのカムシャフト穴はおよそΦ30ですが、ボーリングバイトはΦ5~Φ6が使われ、バイト固定ねじとバイト高さの調整ねじもM5でしょうか。両者のねじの締め付け力は両手を使いながら微動調整なので、バランスが取れないと5μは容易に浮動します。要求精度は2~3μですので、バイト刃先を調整するには馬乗りゲージと称する器具が必要ですが、ポイントになるので次回以降に説明します。

⑮は先端にやや長い傾斜を持ち、右回転ながら強い左捩れでした。メーカーは伏せますが、ハイス材はブローチリーマーと称し、超硬製はボーリングリーマと命名されていました。左捩じれのため切削抵抗が小さく、先端の傾斜によって取り代は漸減していくので面粗さは極端に美しい面が得られましたが、加工内径が早い段階で縮小する傾向があり、それは弱点でした。ボーリングリーマなどを含み、切削工具に限らず設計によって結果は顕著に表れるものです。効果もあれば欠点もあることを経験、他人の説明、技術書を通じて事前に理解しなければなりません。

(続く)〈清水浩〉

▲各種リーマ刃型(参考図)

2024年10月10日