[263H]【連載】ツーリングコンシェルジュ・清水浩の『工具需要の視点』特別編㊲ 品質不良のキーワード6選〈後篇〉

前号では、ISO基準を順守する仕組みから、監査人の指摘に対するフォローについて、私の現勤務先は、前回会議での議事録確認から行うと述べました。

私はこれまでの他社での経験で、「会議は議事録の作成で終わり」なのだと、担当者のみならず、肝心の上位者さえ考える場面を知りました。すなわち、会議はその場の一過性になっていたといえます。次回会議は、せっかく作成した前回の議事録を読み直すことはなく、また新しい議題で開かれます。余談にはなりますが、国会審議をみていると、常に過去の議事録について確認が繰り返されています。これは業界を問わず、中小企業でも参考にすべきだと思い続けています。

前号で掲げた「品質不良のキーワード6選」のうち、今回はまず⑤「社内検査に於ける不良品の内容と原因及び対策までの明文化」について補足します。

現勤務先の部品加工では、日々多様なワークが流れ、かつ加工工程ごとに作業者が替わります。ワークによっては10人以上が関わり、下流ほど作業難度が高く、図面仕様を外れる報告は、主に後半に集中します。不良が発生した場合は、ISO基準により報告書(発生原因、対策など列記)を提出しますが、決して厳しい指摘は行いませんが、品質担当である私が細かく聞き取り、報告書に加筆して完了します。このデータは集約され、後日、外部監査によって確認される流れです。前号でもふれた通り、品質不良は内容によっては受注停止に至るため、決して一過性にはせず、積み重ねています。加えて、社内検査の測定値は支給された図面に記入して、製品とともに出荷する仕組みも定着しています。

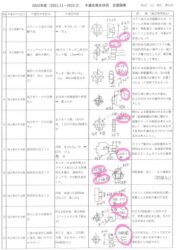

次に⑥「不良品の発生内容は作業者のみで終わっていないか」については⑤に述べた通りですが、昨年末に明らかになったことがあります。それは、これまで微小傷や寸法不良などは、自社あるいは専門メーカーで修正して納入した場合、不具合として反映しなかったのですが、これは重大事故を防ぐ「ヒヤリハット」と同じように危険な状況に至ると判断され、今期(23年11月~)からすべて報告することが義務付けられ、すでに昨年度の発生数より20%以上増加しています。さらに、報告書は発生者本人(作業者)のみで留まっていたのですが、他の作業者と共有することが大切であることから、添付のような「不適合発生状況 主原因表」を、無記名ながら全員に回覧して、全社で意識を高めています。他社では見られない事例かと考えますが、やはり不良品の発生は怖いからです。

(続く)

〈清水浩〉

▲「不適合発生状況 主原因表」の一例(現物)

2024年2月10日