ユーザー通信183号 かながたがたり ―金型語り

かながたがたり ―金型語り

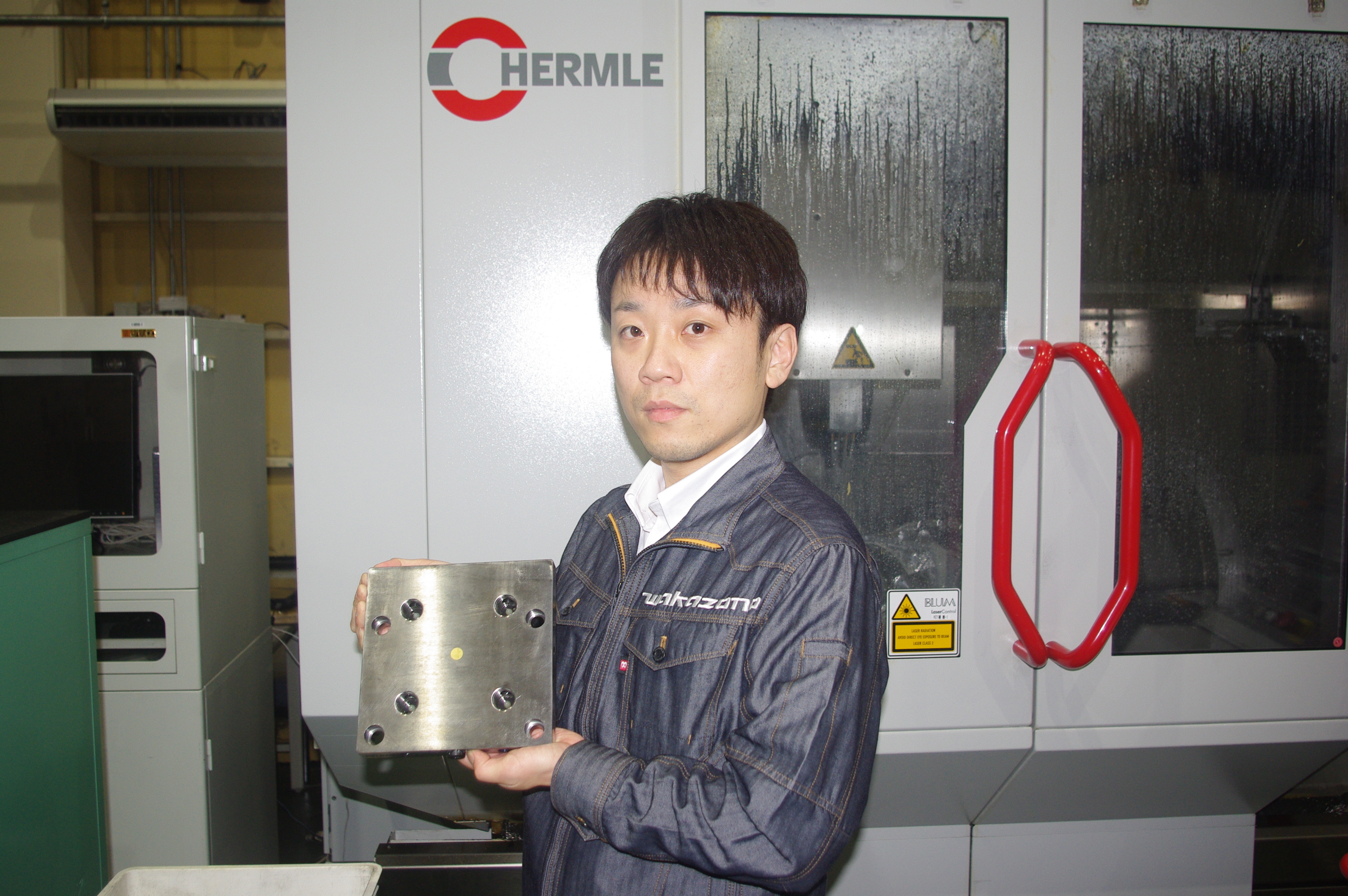

若園精機(岐阜県養老町)

『INTERMOLD2017』で投じる業界初の試金石

出展目的は、1に「金型メンテナンス」、2に「高度スキャニングサービス」、3つめは『4つの穴』あけます―

リーマンショック覚めやらぬ2009(平成21)年に、岐阜県下で最初のHERMLE(ハームレ/独)社の5軸マシニングセンタを導入した、養老町の若園精機(若園明人社長)。

若園拓馬専務はいまもって、「これが当社のターニングポイントだった」と繰り返すなか、今回が5度目となるINTERMOLD出展を機に、また新たな試金石を投じようとしている。

ダイカスト金型製作、サイズの大きい総削り出しによる試作品製作など、50年以上にわたり金属加工(切削・接合)に特化した実績をもつ若園精機は、今回の「INTERMOLD2017」に出展する目的を3つ挙げている。

1つめは、昨年の同時期に本紙で取り上げた「金型メンテナンス」。

2つめは、FARO Edge(ファローエッジ)ポータブルアーム3次元測定器(非接触測定器)を用いた高度スキャニングサービス(金型修理前後のデジタイジング形状データ)。

そして新たに3つめとして、「金型の底面にラング社製クランプシステム用のボルト穴をあけさせてほしい」とPRする。

一見、「どういうこと?」と考えてしまうのだが、「金型やワーク材の設置面に4つの穴を追加することによる段取り時間の大幅短縮」とでも表現できるだろうか。会場では、その実加工例の展示を予定している。

ハームレ社製5軸MCの販売・技術サポート・アフターサービスを手掛ける愛知産業(本社=東京都品川区東大井、井上博貴社長)は、LANG(ラング/独)社の製品を、5軸加工における最適なクランピングシステムとして推奨しており、若園精機でも5軸MC『C40U』とともに、半ばセット的にラング社製品を導入した。

わずか3㎜の掴み代で驚異の把握力を実現、スピンドルヘッドとの干渉が少なく接近性に優れる等々をふれこみとするラング社のクランピングシステムに対して、若園専務は初歩的なメリットとして、「ラング製品が機械に搭載してあるだけで、金型を載せた際に平行を見なくてよい。置けばそのまま加工できる」と実感はしていたものの、「正直、現場にあっても気付かなかった『良いもの』を、ようやく見つけることができた」旨を、次のように語る。

「当社では、年間1400~1700パーツの、類似はしていても全て異なるものをつくっており、同じものはない。そう考えれば、C40Uの加工ストローク(X:850㎜×Y:700㎜×Z:500㎜)内でワーク形状がさまざまに変化しても、ラング製品で対応できるシステムを選定したことに、最近、気がついた(笑)」。

その「最近の気付き」に至るきっかけは、「とある欧州での展示会で発表されていた、非常に大型のクランププレートを昨年春先に、日本で初めて導入したこと」だったと振り返る。

ハームレ機のみならず、5軸機ユーザーでラング製品を使っているユーザーは多いという。

「CADモデルどおりのものが、機械上で加工できる」と若園精機でも単品購入も多く、予算次第では3軸MC用にも揃えたい意向もあるなど、ハームレ機の使い手には、ラング製品をプラスαで購入するケースが多い。

「『丸い』同業他社製品とは、そもそも形状が違う。金型とはすべて『四角形』からはじまるもの。ラングは全て四角いプレートの積み重ねで、テーブルの定盤にそのまま敷くような金型に沿ったプレート形が基本。目に見えてランナップが豊富であり、治具だけでここまで扱っているメーカーはないと思う。専業メーカーならではの選択肢が多く、うれしい限り」と評するとおり、若園精機では現在、約20製品をそろえる。

このように、数年前に始まるラング社クランピングシステムの導入が、結果的には始祖? 遠縁? となり、ダイカスト金型などへ少し加工を行うだけで、ラング社クランプシステムへの対応ができ、もちろん、ワーク側へのダメージはないうえ、コストダウンなどメリットが提供できるといった新たな取り組みに臨む。

自社で金型設計し、型を鋳造業者におさめていたりする場合は、「底面に穴を4つ設けるだけで金型加工が楽になる」ということだが、実際はどこも手掛けてはいない。

「そこをやってくれ、というニーズがある。鋳造系、ダイカスト系、全ての金型には必ず底面に、結構、穴があいている。どのみち、固定するための穴もあけているのなら、プラス4ヶ所の穴をあけさせてもらえれば(ラングユーザーにおいては)完全に『ルール化』ができる」。

同社がメインとするダイカスト金型のメンテナンスにおいて、「どこでつくったのか分からない金型でも、底面を見てラング用の穴があいていれば、どの機械でも選ばずに載せることができ、楽だなと思う」と続ける。

若園専務はリーマンショック以降、外へ出る機会が多くなり、金型、治具、工具、機械に関しさまざまな局面に接しているが、「金型の上部あたりにまつわる訴求は多いが、こういった『下(底面)の部分』についてPRをしているのは見たことがない」と話す。

ハームレ5軸機&ラングクランピングシステムに最初にふれた、リーマンショック直後の時期、顧客の大手メーカーからは、「もっと無駄なく速い加工方法はないか? 速く加工できコスト削減になる製品形状の工夫は? など提案を求められていたが、その頃は5軸機導入への端境期でもあり、システム自体を熟知していなかったので、当時はまだ、手を上げて言えなかった・・・」と述懐する。

「どこもやっていないということは、的外れなのかもしれないが」と前置きしつつも、「先述のとおり、年間に手掛ける1400~1700のパーツ全ての裏にこの穴があいていれば、加工は革命的に速くなる」と、いわば「業界初」の試みに意欲をのぞかせる。

2017年4月16日