ヒノデホールディングス 新しい耐熱鋳鋼2種を開発

耐熱性・耐酸化性が求めらる自動車排気系部品等に活用可能

ヒノデホールディングス(本社=福岡市博多区、浦上紀之社長)は、傘下の山形精密鋳造(本社=山形県長井市、木塚勝典社長)と共同で、長年両社で培ってきた鋳物の材料開発技術を活かし、このほど、耐熱変形性・き裂性、耐酸化性といった性能面はもちろんのこと、経済性にもすぐれた新しい耐熱鋳鋼2種を開発した。

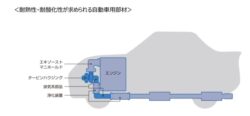

開発したのは、オーステナイト系の1050℃対応材と、フェライト系の900℃対応材の2種類。高温環境下にさらされる自動車排気系のタービンハウスやフランジなどの部品のコスト削減のほか、精密鋳造法による厚さ1・5㎜の薄肉化技術とあわせて部品の軽量化にもつながる。

開発の背景は耐熱鋳鋼のニーズにある。 自動車業界では欧州市場を中心にEV化の動きがある一方で、当面は存続し続ける内燃機関の排気ガス低減や燃費のさらなる向上が命題となっている。それに対応するため、ガソリン車の排気ガス温度は年々高まっており、構成部品には、1050℃にもなる環境下での耐久性や、それと相反する軽量化が要求されている。

耐熱性のある鋼板を溶接して製作することもあるが、コスト面を考慮した場合、最終製品に近い形状(ニアネットシェイプ)が製造でき加工手間が軽減できる鋳物での対応が理想である。その場合、一般的な鋳鉄は耐熱性が低いため、高温で使用される場所には鋳鉄よりも含有炭素量が低く耐熱性が高い鋳鋼をベースとした材料が使われる。

鋳鋼を含めた鋳物は、添加する合金成分の種類・量、鋳造の方法により性質が異なってくる。耐熱性・耐酸化性のほか、延性(伸び)・材料コストなど、使用部位に応じた理想的な材料が求められている。

今回新たに開発した耐熱鋳鋼(1050℃対応オーステナイト系)は、耐酸化性やコストなどに優れるも耐熱性に劣る「DIN 1.4848[SCH22]」をベースに、添加する合金元素とその制御を最適化することにより、1050℃の耐熱性を持ちながらも、高温耐力、耐酸化性、熱膨張係数、コスト面で「DIN 1.4849」を超える性能を持つ。

一方、フェライト系耐熱鋳鋼(900℃対応フェライト系)は、フェライト系ステンレス鋼材 SUS430 JILをベースに、合金組成の最適化と鋳造プロセス・熱処理プロセスを工夫し、フェライト系耐熱鋳鋼では画期的となる優れた伸び特性を安定的に確保した。

今後の展望として、今回の材料は自動車の排気系を念頭に開発したものだが、自動車以外の分野でも、耐熱性、耐酸化性、経済性が問われる、船舶、産業機械、ケミカル装置、各種ポンプ用部品などに展開していく。

またヒノデホールディングスでは、最新鋭の開発・検証設備を用いてナノ・メゾレベルで組織制御を行うことで、求められる条件に 応じた材料開発も可能であり、今後も鋳物のもつ低環境負荷性、低コスト性などの幅広い可能性を追求し、グループを挙げてユーザーの競争力向上に寄与していく。

なお、同社の産業用鋳物セグメントでの近年の活動実績として、2020年12月に牧野フライス製作所らと共同で高剛性アルミ鋳造合金(ATHIUM)を発表し、昨年9月にはミツトヨと鋳造部品供給・鋳造技術共同研究などの事業提携契約を締結している。

2022年3月19日